I forni di fusione usati sono forni industriali, impiegati nelle fonderie per la fusione e il mantenimento termico. In base al fine d’impiego e alle esigenze riguardo alla qualità, al controllo e all’efficienza esistono forni di fusione con forme costruttive diverse e impieganti vari tipi di meccanismi e di tecniche. Sono adatti per le leghe di alluminio, magnesio, ottone, zinco, stagno e di piombo. I forni si differenziano nel tipo di struttura, nel rendimento di fusione e nella capacità. Nel complesso si producono una gestione economica dell’energia, un’espulsione ottimizzata di gas in uscita e una perdita minore di materiale attraverso i residui.

In linea di massima sono possibili due diversi modi di riscaldamento: elettrico oppure con combustibili. I forni riscaldati con resistenze elettriche offrono una grande flessibilità. I forni riscaldati con combustibili hanno i loro punti di forza nell’elevato rendimento del processo di fusione e la grande capacità del forno. L’energia disponibile sul luogo d’impiego e le possibilità di espulsione dei gas sono fattori decisivi per la scelta del tipo di riscaldamento.

Forni di fusione e forni di mantenimento termico con riscaldamento elettrico

Con resistenze elettriche di tipo metallico possono essere raggiunte temperature fino a 1.300° C e con l’impiego di materiali speciali, anche 1.800° C.. I forni riscaldati con resistenze elettriche sono impiegati nei forni di fusione preferiti come forni di mantenimento termico. I forni di fusione e forni di mantenimento termico con funzionamento elettrico sono molto adatti per la lavorazione di leghe di alluminio, magnesio e zinco in tutti i processi tipici di colata come la pressofusione, colata a bassa pressione, colata in conchiglia e colata in sabbia. Si può regolare esattamente la temperatura di fusione con un microprocessore. Anche se i forni di fusione riscaldati con combustibile raggiungono rendimenti di fusione elevati, nel caso di un’esigenza di efficienza energetica ottimale, il riscaldamento elettrico è la migliore scelta.

Forni di fusione e forni di mantenimento termico con riscaldamento a gas e con olio

I forni di fusione riscaldati con combustibile sono perfettamente adatti per un lavoro di pre-fusione e sono preferiti come alimentatori fluidi della macchina fonditrice oppure sono impiegati in impianti di rifonditura per metalli non ferrosi. Per la scelta del forno giusto devono essere stabiliti: la carica, la lega, il rendimento di fusione desiderato e la temperatura, così come il modo di funzionamento. Sono da considerare, inoltre, anche l’affidabilità, la facilità di controllo delle operazioni, i costi di esercizio e di manutenzione. Chi desidera usare in modo ottimale l’impiego di energia e considera importante una qualità elevata, si prospettano come ideali i forni di fusione con riscaldamento a combustibile con bruciatore a recupero del calore.

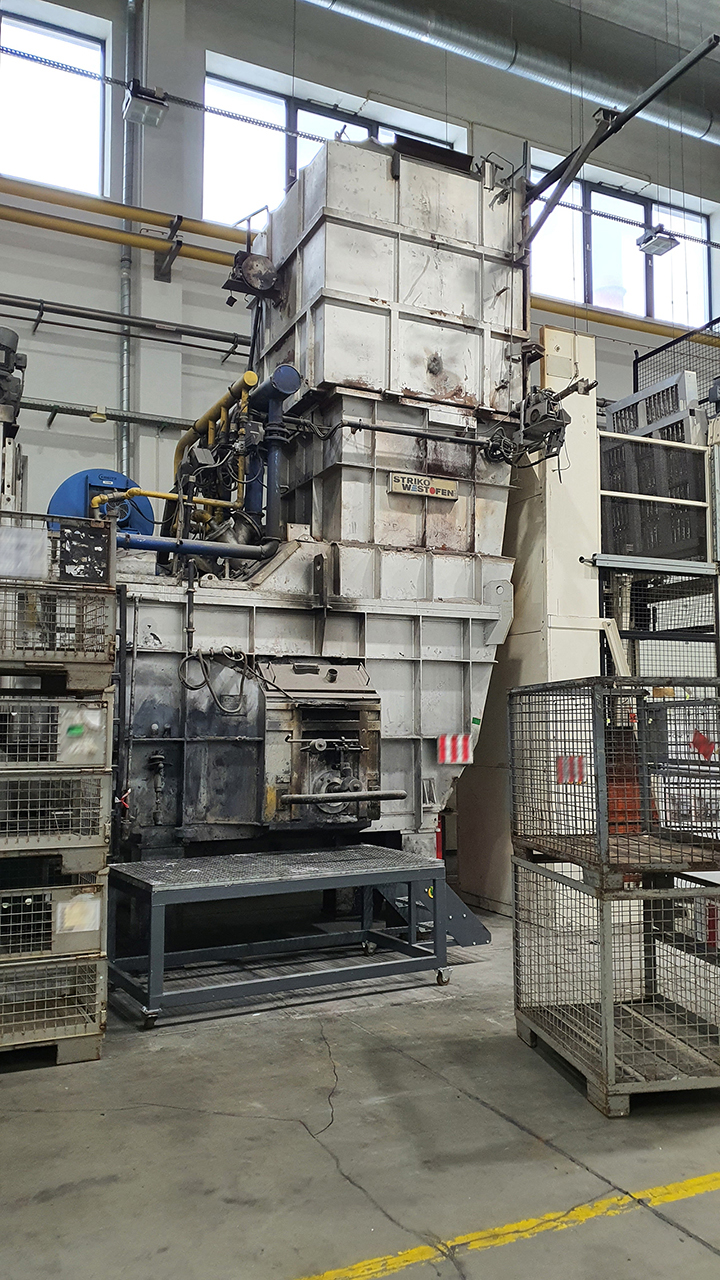

Forni di fusione a tino - forno di fusione usato per alluminio

Chi ha particolari esigenze riguardo alla qualità del metallo, l’economicità e il rendimento fusorio, ad es. fonderie di alluminio /fonderie a pressofusione, impiega forni di fusione a tino. Questi forni hanno particolare una geometria del tino con una tecnologia di combustione adattata in modo speciale. Tutte le operazioni di processo, come il pre-riscaldamento, il riscaldamento e la liquefazione sono qui combinati nel tino di fusione. Sopra, nel tino, viene posta la materia da fondere ancora fredda, che scende successivamente in esso e si riscalda spostandosi verso il basso. Il forno a tino lavora con un economico principio tecnico termico controcorrente, il calore è sottratto attraverso i gas di uscita ascendenti durante la fusione.

I vostri esperti per i forni di fusione usati

Da Fiss trovate forni di fusione e forni di mantenimento termico usati funzionanti elettricamente, con gas oppure a olio. Abbiamo oltre 30 anni d’esperienza nella vendita e acquisto di macchine per l’industria della fonderia. Vi offriamo assistenza professionale nella ricerca di forni adatti per le vostre produzioni e la vostra attività orientandoci anzitutto in base alle vostre esigenze e richieste. I nostri tecnici e ingegneri altamente qualificati sono a vostra disposizione e vi offrono un perfetto servizio completo, che va dallo smontaggio e revisione delle macchine, fino alla ottimizzazione della logistica, al montaggio e alle istruzioni nella nuova sede.